Ensaios mecânicos são testes feitos nos materiais com o qual podemos verificar ou conhecer suas propriedades. Eles podem ser destrutivos, quando há dano permanente no material após o ensaio, ou não destrutivos, quando não há danos. O ensaio de tração é um tipo de ensaio mecânico destrutivo que serve para verificar a resistência à tração do material e algumas outras propriedades (elasticidade, plasticidade, ductilidade, tenacidade). Para tanto, é necessário um corpo de prova do material a ser observado.

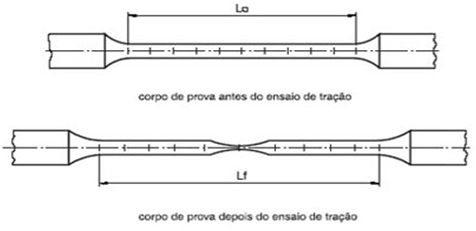

Esse corpo de prova deve ter diâmetro maior na parte mais externa, chamada de cabeça, que será fixada a máquina universal, para garantir que a ruptura do material ocorra na parte útil (região de menor diâmetro), onde efetivamente serão verificadas as propriedades do material.

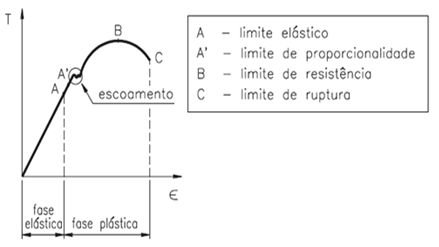

A máquina aplica uma força no corpo de prova que tende a alongá-lo (tração). Um extensômetro atua durante o processo fazendo o registro do alongamento do material e uma célula de carga registra a força aplicada. A força serve para o cálculo da tensão e o alongamento para o da deformação e um gráfico TENSÃO X DEFORMAÇÃO como o da figura é gerado:

A parte reta do gráfico é o registro da deformação elástica do material, onde há deformação, mas não é permanente. Quanto mais próxima da reta horizontal (eixo da deformação), maior é essa fase e mais elasticidade tem o material.

Essa região representada por ranhuras é o escoamento e marca o início da plasticidade e daí para a frente a deformação torna-se permanente. Quanto maior a fase plástica, maior é a plasticidade.

Do escoamento até o ponto B, tem-se o encruamento, momento em que o grãos do material estão se quebrando e gerando um aumento de dureza no material.

O ponto B é o chamado LRT (limite de resistência à tração) e registra a maior tensão suportada pelo material. É esse ponto que nos possibilita verificar a resistência à tração, ou seja, quanto maior o LRT, maior a resistência.

Do ponto B ao C, tem-se a estricção ou empescoçamento, momento em que o material começa a diminuir sua área de secção transversal e onde o alongamento é visível. Quanto maior for essa região, maior é a ductilidade (capacidade do material reduzir sua área de secção transversal, em outras palavras, de formar fios) do material.

Finalmente, no ponto C acontece a ruptura ou quebra do material.

Quanto maior for a região elástica + plástica, maior é a tenacidade (energia absorvida até a ruptura) do material.

Olá! Espero que o post tenha sido interessante. Qualquer dúvida, deixe um comentário. Até a próxima : )